使用紫外led治疗光纤电缆

现代光纤已经经历了令人瞩目的发展在1960年代以来的进步。光纤电缆日益增长的需求,尤其是在电信行业,导致增加大容量光纤的生产。新high-irradiance紫外线固化系统广泛部署在过去十年里组装的电子、光学和医疗设备正在利用光导纤维制造商补充或替代现有技术来帮助满足日益增长的需求。同时,高效率,长寿命,低操作成本领导的紫外线固化系统将显著降低运营成本在这个高速的制造过程。

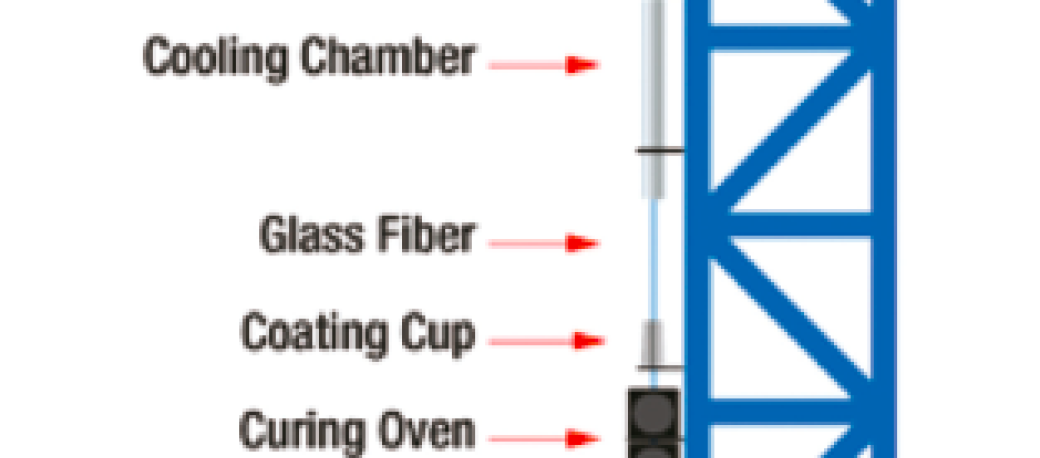

玻璃光纤上产生一个多层图塔,在顶部,预成型加热和拉细链速度超过3000米/分钟(图1)。保护玻璃纤维,两层涂层材料如丙烯酸酯聚合物或聚酰亚胺应用于纤维在同心层然后用高强度紫外线快速固化。

在当前光纤制造工艺,高强度紫外线弧灯或紫外线微波兴奋灯系统是用于治疗纤维涂料。这些系统产生紫外线通过电弧或微波通过水星和/或金属halide-filled玻璃管,导致高压汞蒸气。紫外线灯产生一个非常宽的光谱输出低于200纳米至800纳米以上,这是当前有效的固化光纤涂料。然而,这些灯遭受许多过程的缺点包括高运营成本和频繁的停机时间。

从250纳米到420纳米的紫外线能量通常是最有效的固化光纤涂料。紫外线灯产生大量的能量无关的波长在这个范围之外,这不会导致固化过程,因此浪费了能源。紫外线灯也在固有的低效将电能转化为紫外线,要求重要电气消费提供足够的光能量固化速度超过3000米/分钟。每一个紫外灯用于纤维固化塔可以使用多达6千瓦的电力。

紫外LED系统的好处更有效地将电能转化为光能,提供一个显著减少电力运营成本。一个紫外线固化系统领导可以使用600瓦的电力。节约成本的减少电力消费仅很快就足以偿还投资LED系统的安装。

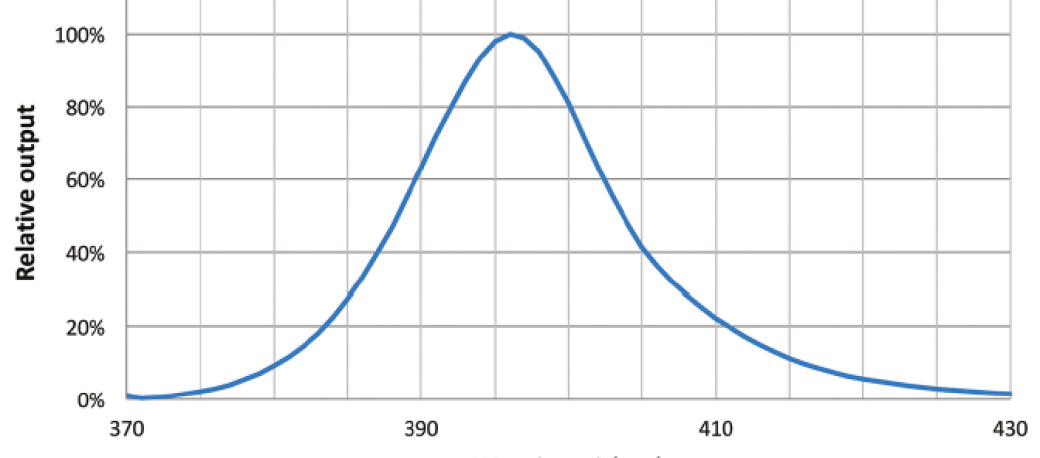

紫外线固化系统领导产生更窄的频谱的特定峰值波长的光,例如365 nm和395 nm,全宽一半最多只有20 nm(图2)。

全谱的好处是,能源产生的领导是有效治疗范围的光纤涂料。然而,领导的窄光谱系统还可以创建一些挑战当固化光纤涂料已优化的广谱Hg的灯。因此重要的是要做具体的材料测试与LED系统和与纤维涂料供应商密切合作,确保所需的涂层的物理性能。

紫外线弧灯需要更换每1000到4000的操作时间,而紫外线微波兴奋灯需要更换每6000到8000小时的操作时间,增加了成本和停机过程。其他消耗品包括紫外线的磁控管微波系统和反射镜必须定期清洗和更换。这又导致生产停机时间和额外成本的部件和技术支持。

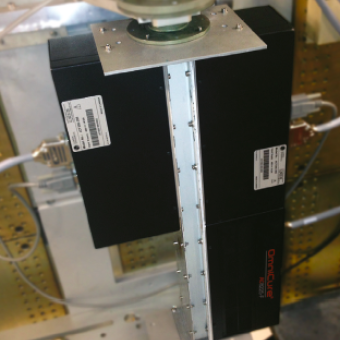

高输出,气冷式紫外线固化系统直接将光纤拉丝塔。LED头也内在长寿和有创新的热设计的典型操作寿命大于40000小时。紫外LED系统使用效率和可靠的恒流驱动,不需要更换压载或磁控管,进一步减少停机时间和更换成本相比lamp系统。

挑战与任何UV固化光纤涂料系统集中足够的光能量到非常小的纤维为了充分固化涂料速度超过3000米/分钟。光必须集中在具体工作固化系统和纤维之间的距离,通常从10到18毫米。紫外灯系统通常会将外部反射镜的对面纤维为了回收光能量,最初不达到的小目标,提高固化效率和实现一个统一的治疗所有的纤维。

领导系统安排在lens-to-lens配置纤维固化

紫外线固化系统与先进的LED光引擎设计和前端光学纤维能够最大限度地发光。定制的眼镜生产高度集中的光束(线)的光从导致优化固化效率最大化的紫外线能量到很薄的纤维。与领导固化系统固有的挑战是维持高辐照度工作距离由于LED光的发散源。自定义光学保持10到18毫米的辐照度几乎不变,典型的工作距离纤维涂层的应用程序

领导系统可以使用在许多配置根据生产过程和涂层材料。一个有效的配置包括安排两个领导系统,面对面与聚焦透镜,实现统一的紫外线强度的纤维。因为紫外线导致系统可能安排在lens-to-lens配置中,不需要外部反射器,lamp系统相比节省了额外的成本和停机时间。目前紫外线灯还需要基础设施由于臭氧生产成本更高。辐射的波长小于200纳米与空气中的氧气产生臭氧。紫外线弧灯系统生成光低于200纳米生产必须过滤和臭氧排放到外部排气系统。生产设施,必须符合EN14001需求,包括昂贵的堆栈和洗涤塔。领导的窄谱紫外线固化系统不产生光200纳米以下,因此不产生臭氧,消除外部通风的必要性。这将进一步降低运营成本和简化符合环保标准。bob赌博软件

结论

新high-irradiance气冷式紫外线固化系统被用于有效地领导补充或替换现有的紫外灯技术生产的光纤电缆。高效率,长寿命,低耗电量的紫外线固化系统大大降低了运营成本在这个高速生产过程。